汽车制造是一个资金密集型的行业。

比如全新开发一款乘用车,约需要投入5亿的研发费用和20亿的生产费用。

研发费用大项主要包括:造型设计、工程设计、整车标定、整车试验、零件试验、样车试制、零件开发。

生产费用主要包括:厂房基建、设备及安装、投产准备。

在生产费用中,设备及安装约占3/4,而冲压车间占用了约35%的设备安装费用。

在冲压车间费用中,设备相关费用约占1/3,模具相关费用约占2/3。

假设某款车投产后非常畅销,销量超出了工厂的设计产能,那么能否通过扩建厂房及增加设备来实现呢?

从冲压车间的角度来看,是相当困难的。

首先由于冲压机对地面的平整度及抗压性要求极高,因此厂房建设时间较长。此外,模具的加工、修整也需要较长的时间。

因此,充分利用现有设备、三班倒全天候生产是提高产能的关键。

冲压车间的分段工艺包括:拆垛、抓料、送料、对中、上料、清洗、涂油、冲压、检验,多数工艺自动化完成,工人主要做一些辅助的操作。

因此,生产、设备、系统都要围绕着设备为中心,服务好设备:

-

工人要配合好设备,确保作业连续;

-

设备工程师要维护好设备,出现问题要及时解决;

-

系统要及时发现故障及报警,通知相关工程师。

因此,在冲压车间,MES的主要功能是PMC设备监控。

PMC全称是Production Monitoring and Control,即生产监视及控制,但在MES领域,PMC模块主要关心设备的监视。

PMC主要采集以下几类信息:

1)

设备的运行状态;

2)

设备的异常,如报警代码、故障代码;

3)

计数类的统计信息,如当班产量、缓冲区数量;

4)

计时类的统计信息,如累计停线时间;

5)

设备的关键工艺参数;

6)

正在加工的产品信息,如序列号、料号、机型;

7)

生产节拍信息,如装配时间、等待时间、堵塞时间;

8)

线体运行速度、节拍。

从技术上来说,MES主要通过PLC采取设备数据。

PLC全称是Programmable Logic Controller,即可编程逻辑控制器,是设备的逻辑层和应用接口层。

PLC按照和MES的接口约定,把PMC对应的业务数据存储在指定的数据块中,然后MES通过OPC从PLC获取数据。

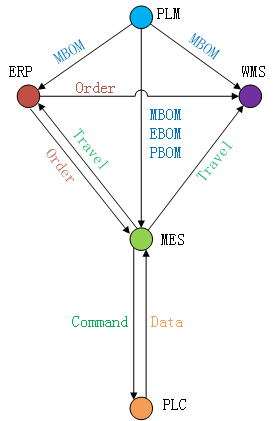

OPC即OLE for Process Control,即面向过程控制的对象链接与嵌入,能够把PLC数据块中的数据映射成OPC服务器上的内存变量。MES通过OPC客户端或物联网网关实现和OPC的通信,下图显示了PMC数据数:

图2.1-1:PMC数据流

我们可以看到,OPC从PLC收集到设备数据后,对数据有2个用途:

1)

OPC将数据传输给SCADA服务器,再通过SCADA客户端输出实时数据。

2)

OPC将数据传输给MES服务器,归档到数据库,再通过报表输出统计数据。

在车间现场,工人和工程师看的主要是实时数据。

SCADA全称是Supervisory

Control And Data Acquisition,即监控和数据采集。制造工程部门可以通过SCADA软件实现远程监视和控制操作,而IT主要通过SCADA采集和显示数据。

目前应用较为广泛的SCADA产品为:Siemens

WinCC,Rockwell

FTView,GE

Cimplicity。

SCADA服务器可以从OPC服务器上快速同步数据,通常刷新频率为250ms~1000ms,然后SCADA客户端从SCADA服务器上同步数据,再输出到现场的大屏电视机或LED屏上。